Cos'è un connettore coassiale RF?

2025.09.10

2025.09.10

Novità del settore

Novità del settore

1. La funzione di an Connettore coaSsiale RF

I connettori coassiali RF sono componenti elettronici chiave utilizzati per trasmettere segnali ad alta frequenza. Vengono utilizzati principalmente per collegare in modo affidabile i cavi coassiali ai dispositivi, garantendo una trasmissione efficiente e stabile dei segnali RF, garantendo così una trasmissione del segnale stabile e affidabile. I connettori coassiali RF sono comunemente utilizzati nelle apparecchiature di comunicazione, televisione, radiodiffusione, reti wireless e altri campi. La loro funzione principale è mantenere l'integrità del segnale, ridurre la perdita di trasmissione e le interferenze e fornire un buon adattamento di impedenza, consentendo una trasmissione fluida di segnali ad alta frequenza in applicazioni quali sistemi di comunicazione, apparecchiature di test, radar e antenne.

I connettori coassiali RF svolgono un ruolo fondamentale nelle comunicazioni wireless, nel settore aerospaziale, nell'elettronica militare e nelle apparecchiature mediche. Ad esempio, nelle stazioni base 5G, collegano antenne e moduli RF, garantendo una trasmissione e una ricezione del segnale di alta qualità. Nelle apparecchiature di test e misurazione, si collegano ad analizzatori di spettro o analizzatori di rete, garantendo dati di test accurati. Nelle comunicazioni satellitari e nei sistemi radar, devono resistere a condizioni ambientali difficili mantenendo allo stesso tempo una trasmissione stabile del segnale.

I connettori coassiali RF utilizzano tipicamente una struttura metallica schermata, con il conduttore interno che trasmette il segnale e il conduttore esterno che fornisce schermatura elettromagnetica per prevenire interferenze esterne e perdite di segnale. I connettori di alta qualità presentano una bassa perdita di inserzione, un'elevata efficacia di schermatura, resistenza alla corrosione e alle vibrazioni e possono adattarsi a diverse gamme di frequenza (dalle basse frequenze alle onde millimetriche). Inoltre, a seconda dei requisiti dell'applicazione, i connettori possono adottare vari stili di interfaccia, come filettata (SMA), a scatto (BNC) o push-pull (MCX), per soddisfare i requisiti di resistenza meccanica e praticità di diversi scenari. I connettori coassiali RF sono componenti essenziali nei sistemi elettronici ad alta frequenza. Le loro prestazioni influiscono direttamente sulla stabilità e sull'efficienza dell'intero collegamento di comunicazione, rendendoli un componente fondamentale per il corretto funzionamento delle moderne tecnologie wireless, delle apparecchiature di difesa e dell'automazione industriale.

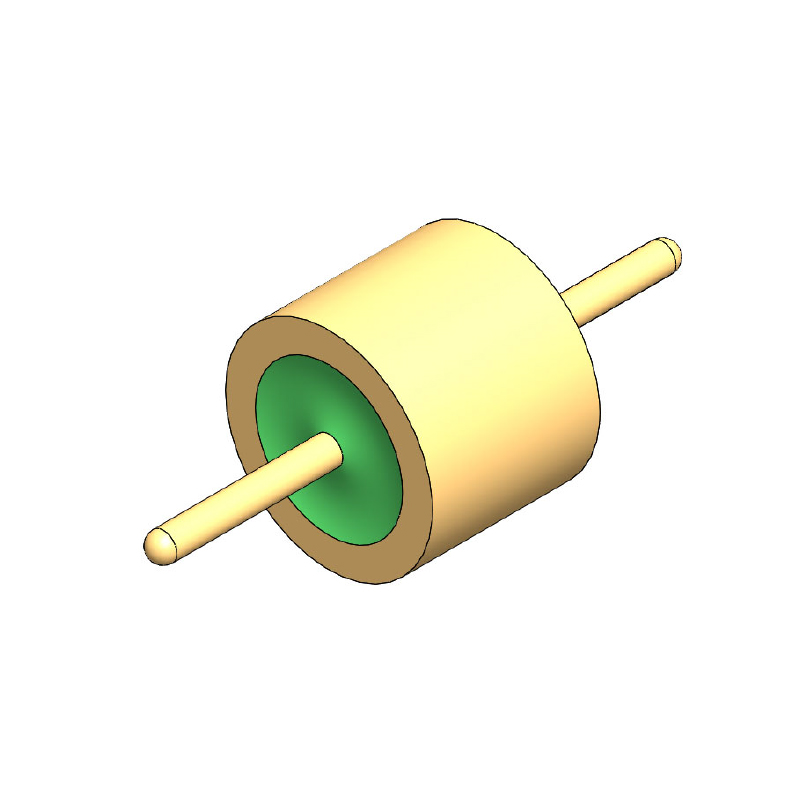

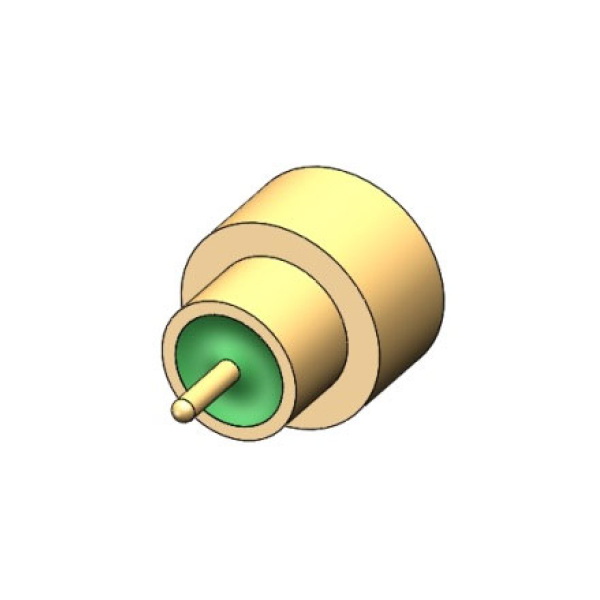

Il principio di funzionamento dei connettori coassiali RF si basa sulle caratteristiche di propagazione delle onde elettromagnetiche in strutture conduttrici concentriche. Attraverso una struttura coassiale progettata con precisione, ottengono una trasmissione ad alta fedeltà e con poche perdite di segnali ad alta frequenza. Il loro principio fondamentale è creare un canale di trasmissione del campo elettromagnetico chiuso: il conduttore centrale trasporta la corrente del segnale, mentre il conduttore esterno funge da schermo elettromagnetico, separato da un dielettrico isolante che mantiene un'impedenza costante. Quando un segnale elettrico ad alta frequenza viene iniettato nel conduttore interno, eccita le onde elettromagnetiche trasversali (onde TEM) nel mezzo isolante tra i conduttori interno ed esterno. Questa energia elettromagnetica è strettamente confinata allo spazio coassiale, sopprimendo efficacemente la perdita di radiazione del segnale e le interferenze esterne. L'interfaccia meccanica del connettore garantisce la continuità del conduttore e l'adattamento dell'impedenza attraverso un contatto preciso, prevenendo riflessioni del segnale nel punto di connessione dovute a variazioni di impedenza, garantendo in definitiva una trasmissione stabile di segnali ad alta frequenza tra dispositivi. Questo design strutturale consente ai connettori coassiali RF di mantenere un'eccellente integrità del segnale anche in ambienti ad alta frequenza a livello di gigahertz.

Il design principale dei connettori coassiali RF si basa sulla teoria della linea di trasmissione coassiale, che utilizza la distribuzione del campo elettromagnetico tra i conduttori interno ed esterno per ottenere la trasmissione del segnale:

Conduttore centrale (conduttore interno): trasmette segnali ad alta frequenza ed è generalmente realizzato in rame o materiale placcato oro per ridurre le perdite resistive.

Conduttore esterno (schermatura): Racchiude il conduttore interno, fornendo schermatura elettromagnetica per prevenire interferenze di segnale e perdite di radiazioni.

Mezzo isolante (strato dielettrico): separa i conduttori interni ed esterni, mantenendo un'impedenza stabile (tipicamente 50Ω o 75Ω) e riducendo le riflessioni del segnale.

Meccanismo di connessione: utilizzare connettori filettati (ad esempio SMA), a scatto (ad esempio BNC) o push-pull (ad esempio MCX) per garantire stabilità meccanica e un buon contatto elettrico.

Quando i connettori sono accoppiati correttamente, il segnale viene trasmesso attraverso il conduttore interno e il conduttore esterno forma un anello chiuso, garantendo la continuità dell'impedenza durante la trasmissione del segnale e riducendo il rapporto di onde stazionarie (VSWR) e la perdita di inserzione.

2.Caratteristiche e vantaggi dei connettori coassiali RF

Il connettore coassiale RF, come componente principale della trasmissione del segnale ad alta frequenza, ha mostrato vantaggi significativi in termini di prestazioni, affidabilità e adattabilità grazie alla sua struttura unica e al design del materiale. I suoi vantaggi si riflettono principalmente nei seguenti aspetti:

(1). Prestazioni di trasmissione ad alta frequenza

Copertura a banda larga: supporta una gamma di frequenze estremamente ampia, dalla CC alle onde millimetriche (oltre 40 GHz), soddisfacendo le esigenze delle applicazioni ad alta frequenza come il 5G e le comunicazioni satellitari.

Bassa perdita di inserzione: utilizza materiali altamente conduttivi (come conduttori interni placcati in oro) e mezzi isolanti a bassa perdita dielettrica per ridurre significativamente l'attenuazione del segnale.

Eccellente adattamento dell'impedenza: l'impedenza caratteristica rigorosamente controllata di 50Ω o 75Ω riduce al minimo la riflessione del segnale.

(2). Affidabilità e stabilità

Forte schermatura elettromagnetica: la struttura di schermatura metallica multistrato (come bloccaggio filettato, guscio metallico) sopprime efficacemente le interferenze elettromagnetiche (EMI) e le perdite RF.

Elevata durata meccanica: l'interfaccia di contatto lavorata con precisione (come il design del perno elastico) garantisce un contatto stabile dopo migliaia di collegamenti e scollegamenti. Ampia adattabilità ambientale: sono disponibili trattamenti speciali opzionali come impermeabilità (IP67), resistenza alle alte temperature (-65℃~ 165℃) e resistenza alla nebbia salina, che lo rendono adatto ad ambienti difficili come quello militare e aerospaziale.

(3). Diversi design si adattano a molteplici scenari

Ricchi tipi di interfaccia: inclusi filettati (SMA, tipo N), snap-on (BNC), push-pull (MCX/MMCX), ecc., per soddisfare diversi requisiti di installazione.

Capacità di potenza flessibile: personalizzabile da bassa potenza a potenza elevata a livello di kilowatt, adattabile a diversi scenari di carico come stazioni base di comunicazione e radar.

Tendenza alla miniaturizzazione: con lo sviluppo del 5G e dell'Internet delle cose, i microconnettori raggiungono una trasmissione ad alte prestazioni in spazi limitati.

(4). Convenienza e standardizzazione

Design a connessione rapida: ad esempio, il funzionamento a scatto con una sola mano di alcuni prodotti può migliorare notevolmente l'efficienza dell'installazione.

Compatibilità con gli standard internazionali: è conforme agli standard internazionali come MIL-STD e IEC per garantire l'intercambiabilità universale con le interfacce delle apparecchiature tradizionali.

(5) Ampia gamma di applicazioni

Dall'elettronica di consumo (antenne per telefoni cellulari) alle applicazioni industriali (moduli RF per stazioni base) fino ai campi high-tech (radar ad array di fasi, carichi utili satellitari), i connettori coassiali RF sono diventati componenti di base in settori quali comunicazioni wireless, test e misurazioni e scienza e tecnologia di difesa nazionale grazie alla fedeltà del segnale e alla robustezza ambientale.

I connettori coassiali RF, attraverso la profonda integrazione della scienza dei materiali, della meccanica di precisione e della progettazione elettromagnetica, soddisfano i requisiti fondamentali di "bassa perdita, alta schermatura e lunga durata" nella trasmissione del segnale ad alta frequenza e sono la garanzia chiave per il funzionamento efficiente e affidabile dei moderni sistemi elettronici.

I connettori coassiali RF sono ampiamente utilizzati nelle industrie che richiedono la trasmissione del segnale ad alta frequenza:

Comunicazioni: connessioni di alimentazione dell'antenna per stazioni base 5G, comunicazioni in fibra ottica e comunicazioni satellitari.

Aerospaziale e difesa: connessioni ad alta affidabilità per sistemi radar, guida missilistica e apparecchiature di comunicazione aerea.

Test e misurazioni: calibrazione e test del segnale per strumenti quali analizzatori di reti vettoriali (VNA) e analizzatori di spettro.

Elettronica di consumo: moduli RF per router Wi-Fi, smartphone (come interfacce antenna) e dispositivi Internet of Things (IoT).

Apparecchiature mediche: trasmissione del segnale per bobine a radiofrequenza MRI e dispositivi per terapia a microonde.

Settore automobilistico: connessioni di segnale per radar di bordo (come radar a onde millimetriche) e sistemi di navigazione GPS.

3.Come scegliere il connettore coassiale RF giusto

La scelta del giusto connettore coassiale RF richiede la considerazione di molteplici fattori, tra cui prestazioni elettriche, caratteristiche meccaniche, compatibilità ambientale e scenario applicativo.

(1). Chiarire i requisiti di prestazione elettrica

Intervallo di frequenza operativa: i limiti di frequenza superiori supportati da connettori diversi variano in modo significativo (ad esempio, BNC ≤ 4 GHz, SMA ≤ 18 GHz e connettori da 2,92 mm fino a 40 GHz). La corrispondenza della banda di frequenza del segnale del sistema è essenziale.

Corrispondenza di impedenza: i sistemi di comunicazione spesso utilizzano 50 Ω (ad esempio, stazioni base e radar), mentre i sistemi di trasmissione video spesso utilizzano 75 Ω (ad esempio, apparecchiature di trasmissione). La scelta dell'impedenza sbagliata può portare a riflessioni del segnale.

Perdita di inserzione e VSWR: per applicazioni ad alta frequenza (ad esempio, onde millimetriche), sono preferibili progetti a bassa perdita (ad esempio, connettori aria-dielettrici) e il VSWR dovrebbe essere il più vicino possibile a 1:1.

Gestione della potenza: per applicazioni ad alta potenza (ad esempio, trasmettitori radar), selezionare connettori di tipo 7/16 o N per evitare guasti dovuti al surriscaldamento.

(2). Valutare le caratteristiche meccaniche e di interfaccia

Tipo di connettore:

Connettori filettati (SMA, tipo N): preferiti per ambienti ad alte vibrazioni (ad esempio, apparecchiature a bordo di veicoli e in volo) grazie alla loro elevata resistenza all'allentamento. Connettori a scatto (BNC): adatti per testare scenari che richiedono frequenti collegamenti e scollegamenti (ad esempio, oscilloscopi da laboratorio). Sono comodi da usare ma tendono a cadere.

Connettori microminiaturizzati (MMCX, MCX): soluzioni compatte per dispositivi con vincoli di spazio (ad es. moduli smartphone).

Durata del plug-in: i connettori di livello industriale in genere durano più di un migliaio di cicli di inserimento e disinserimento, mentre i connettori di livello consumer possono durare solo poche centinaia.

Compatibilità cavo: verificare che l'interfaccia del connettore corrisponda al tipo di cavo coassiale e al diametro del filo.

(3). Considerare l’adattabilità ambientale

Grado di protezione: gli ambienti esterni o umidi richiedono un grado di impermeabilità IP67 o superiore (ad esempio, interfacce dell'antenna della stazione base 5G).

Resistenza alla temperatura e alla corrosione: le applicazioni aerospaziali o militari richiedono resistenza alle alte temperature (da -65°C a 200°C) e resistenza alla nebbia salina (ad esempio, acciaio inossidabile placcato oro).

Resistenza a vibrazioni/urti: piattaforme mobili come veicoli e aerei richiedono connettori con meccanismi di bloccaggio (ad esempio, SMA a tre viti) o design dei contatti caricati a molla.

(4). Corrispondenza allo scenario applicativo

Apparecchiature di comunicazione: le stazioni base 5G preferiscono connettori di tipo N (alta potenza) e SMA (miniaturizzati). Le bande a onde millimetriche richiedono connettori da 2,92 mm o di tipo K.

Test e misurazioni: utilizzare connettori di precisione (come 3,5 mm) per test ad alta frequenza per evitare errori introdotti da connettori a bassa precisione come i BNC.

Elettronica di consumo: i moduli Wi-Fi utilizzano spesso connettori U.FL (ultraminiaturizzati), ma è necessario un compromesso tra costo e perdita di segnale.

Militare/Aerospaziale: scegli modelli ad alta affidabilità con alloggiamenti interamente in metallo e contatti placcati in oro che soddisfano gli standard MIL-STD-348.

(5). Altri fattori chiave

Costi e tempi di consegna: i connettori di fascia alta (come i connettori a onde millimetriche) sono costosi, quindi considera il tuo budget e la stabilità della catena di fornitura.

Grado di standardizzazione: Preferire connettori universali (come SMA) per evitare modelli di nicchia che potrebbero causare difficoltà di manutenzione.

Metodo di montaggio: il montaggio su PCB, il montaggio a pannello o la connessione diretta via cavo richiedono configurazioni diverse (come connettori ad angolo retto o diritti).

Esempio di processo di selezione

Determinare i requisiti: ad esempio: piccola stazione radio base 5G, frequenza 3,5 GHz, installazione esterna, impermeabile.

Parametri di screening:

Frequenza: 3,5 GHz → Sono accettabili sia il tipo SMA che il tipo N.

Ambiente: impermeabile IP67 → Selezionare il tipo N (guarnizione filettata più affidabile).

Potenza: Media → Il tipo N offre un ampio margine di potenza.

Verificare la compatibilità: verificare che il connettore di tipo N corrisponda ai cavi esistenti (come LMR-400) e alle porte del dispositivo.

4.Problemi comuni di Connettori coassiali RF

Nel corso dell'uso a lungo termine, i connettori coassiali RF possono sviluppare vari problemi dovuti a fattori quali progettazione, installazione e fattori ambientali, che influiscono sulla qualità della trasmissione del segnale. I problemi comuni con i connettori coassiali RF sono spesso legati all'adattamento dell'impedenza, alla resistenza meccanica, all'efficacia della schermatura e all'adattabilità ambientale. I tassi di guasto del prodotto possono essere ridotti attraverso una selezione adeguata (ad esempio, abbinamento di frequenza e potenza), un'installazione standardizzata (ad esempio, controllo della coppia) e una manutenzione regolare (ad esempio, pulizia delle superfici di contatto).

(1). Elevata perdita di segnale o bassa efficienza di trasmissione

Possibili cause:

Disadattamento dell'impedenza del connettore (ad esempio, miscelazione di dispositivi da 50Ω e 75Ω).

Connettori o cavi invecchiati, conduttori ossidati e contatto scadente.

Collegamenti allentati o parzialmente serrati che causano riflessioni del segnale.

Utilizzo di connettori o cavi di bassa qualità, con conseguente eccessiva perdita di inserzione.

Soluzione:

Assicurarsi che tutti i connettori e i cavi del sistema abbiano un'impedenza costante (tipicamente 50 Ω o 75 Ω).

Ispezionare le superfici di contatto del connettore per individuare eventuali ossidazioni o contaminazioni e pulire o sostituire se necessario.

Utilizzare una chiave dinamometrica per serrare i connettori filettati (ad esempio, SMA, tipo N) alla coppia standard. Scegli cavi a bassa perdita e connettori ad alte prestazioni (come i contatti placcati in oro).

(2). Interferenza del segnale o forte rumore

Possibili cause:

Scarsa schermatura del connettore, che consente la penetrazione delle interferenze elettromagnetiche (EMI).

Scarsa messa a terra dell'alloggiamento del connettore, che causa interferenze di modo comune.

Sorgenti vicine di forti radiazioni elettromagnetiche (come motori e inverter).

Cavi o connettori danneggiati, con schermatura rotta.

Soluzione:

Seleziona connettori con custodie interamente in metallo ed elevata efficacia di schermatura.

Assicurarsi che l'alloggiamento del connettore sia adeguatamente collegato a terra al telaio del dispositivo.

Utilizzare cavi coassiali a doppia o tripla schermatura per migliorare l'immunità alle interferenze.

Ispezionare il cavo per eventuali danni e sostituirlo se necessario.

(3). Connettori allentati o contatto scadente

Possibili cause:

Usura meccanica dovuta a collegamenti e scollegamenti eccessivi (come una molla BNC guasta).

Le filettature non si stringono correttamente in ambienti soggetti a vibrazioni o urti (come nei veicoli o negli aerei).

I connettori maschio e femmina non corrispondono o presentano tolleranze eccessive.

Soluzione:

Per scenari di collegamento e scollegamento frequenti, scegli connettori con una lunga durata (come un connettore SMA con una capacità di inserimento di 5000 cicli). Utilizzare connettori con meccanismi di bloccaggio (come SMA a tripla vite) in ambienti vibranti.

Assicurarsi che i modelli dei connettori corrispondano; evitare di mescolare marche o specifiche diverse.

(4). Danni al connettore (ad esempio rottura, deformazione)

Possibili cause:

Eccessivo stress meccanico (ad esempio, flessione eccessiva del cavo, con conseguente rottura dei giunti di saldatura del connettore).

L'utilizzo di strumenti di installazione inadeguati può causare l'allentamento delle filettature dell'alloggiamento.

Invecchiamento dei materiali o corrosione ambientale (ad es. nebbia salina, alte temperature).

Soluzione:

Evitare di applicare forza laterale al connettore durante l'installazione e utilizzare connettori ad angolo retto per ridurre al minimo la flessione.

Utilizzare strumenti specializzati (ad esempio chiavi dinamometriche) per installare connettori filettati.

Selezionare materiali resistenti alla corrosione (ad esempio, acciaio inossidabile placcato oro) per ambienti difficili.

(5). Discontinuità di impedenza che porta a riflessioni del segnale

Possibili cause:

Disadattamento di impedenza tra il connettore e il cavo (ad esempio, un connettore da 50 Ω con un cavo da 75 Ω).

Difetti strutturali interni nel connettore (ad esempio, strato dielettrico irregolare).

Accoppiamento incompleto del connettore con conseguenti traferri.

Soluzione:

Garantire un'impedenza coerente lungo l'intero percorso di trasmissione (inclusi connettore, cavo e dispositivo). Scegli connettori con lavorazione ad alta precisione (come quelli specificati nello standard militare MIL-STD-348).

Stringere completamente il connettore per evitare fluttuazioni di impedenza causate da un disallineamento.

(6). Guasto alle prestazioni di impermeabilità

Possibili cause:

Le guarnizioni impermeabili sono invecchiate o danneggiate.

Le filettature non sono serrate o il sigillante è scaduto.

Il design del connettore non è adatto per ambienti umidi.

Soluzione:

Ispezionare regolarmente le guarnizioni. Per le applicazioni esterne, scegli connettori con grado di protezione IP67 o superiore.

Utilizzare nastro impermeabile o silicone per migliorare la tenuta.

Selezionare modelli impermeabili con O-ring (come connettori impermeabili di tipo N).

(7). Problemi di risonanza nelle applicazioni ad alta frequenza

Possibili cause:

Il connettore presenta risonanza parassita alle alte frequenze (ad esempio, difetti di progettazione).

Il connettore e il layout del PCB non corrispondono, generando onde stazionarie.

Soluzione:

Seleziona un connettore che supporti frequenze più elevate (ad esempio, 2,92 mm invece di SMA).

Ottimizza l'adattamento dell'impedenza del PCB per evitare discontinuità nella lunghezza delle linee di trasmissione.

Tabella riepilogativa dei problemi comuni con i connettori coassiali RF:

| Sintomo | Possibile causa | Soluzione |

| Grande perdita di segnale | Disadattamento di impedenza (ad esempio, miscelazione 50Ω/75Ω), ossidazione dei contatti, spine allentate, cavi/connettori di bassa qualità | Utilizzare standard di impedenza standardizzati, superfici di contatto pulite, installare correttamente e utilizzare materiali a bassa perdita (ad esempio conduttori placcati in oro) |

| Interferenza/rumore del segnale | Scarsa schermatura, messa a terra inefficace, vicinanza a forti fonti elettromagnetiche o schermature dei cavi danneggiate | Utilizzare connettori completamente schermati in metallo, garantire una buona messa a terra, tenere lontano da fonti di interferenza e sostituire i cavi danneggiati |

| Connettori allentati | Usura dovuta al collegamento e scollegamento (ad es. guasto del clip BNC), filettature allentate dovute a vibrazioni, mancata corrispondenza del connettore maschio e femmina | Selezionare modelli con plug-in di lunga durata (ad esempio SMA). Utilizzare dispositivi di bloccaggio filettati (ad esempio, viti triple) per ambienti soggetti a vibrazioni. Verificare la compatibilità dell'interfaccia |

| Danni meccanici | Piegatura eccessiva del cavo, strumenti di installazione inadeguati, invecchiamento/corrosione del materiale | Evitare la forza laterale, utilizzare una chiave dinamometrica e scegliere materiali resistenti alla corrosione (ad esempio, acciaio inossidabile placcato oro) per ambienti difficili |

| Discontinuità di impedenza | Disadattamento di impedenza tra connettore e cavo, difetti strutturali interni, accoppiamento incompleto | Garantire un'impedenza coerente sull'intero collegamento. Utilizzare connettori ad alta precisione (MIL-STD) per garantire una connessione di accoppiamento sicura |

| Fallimento dell'impermeabilizzazione | Guarnizioni invecchiate, filettature allentate, design non impermeabile | Sostituire regolarmente le guarnizioni. Per uso esterno, scegli il grado di protezione IP67 o superiore. Rafforzare la sigillatura (ad esempio, adesivo impermeabile) |

| Risonanza ad alta frequenza | Risonanza parassita nei connettori, mancata corrispondenza del layout del PCB | Passa a un modello ad alta frequenza (ad esempio 2,92 mm) e ottimizza la continuità dell'impedenza del PCB |

| Prestazioni di temperatura anomale | Le alte temperature possono causare deformazione dielettrica e fessurazione del materiale a bassa temperatura | Utilizzare materiali per ampie temperature (ad esempio, dielettrico in PTFE) ed evitare di superare le specifiche |

| Perdita RF | Tenute scadenti dell'alloggiamento e schermatura del connettore incompleta | Verificare l'integrità dell'alloggiamento e scegliere un design completamente chiuso (ad esempio, alloggiamento in metallo con serratura filettata) |

| Maggiore resistenza al contatto | Ossidazione dei contatti, usura della placcatura, forza di inserimento e rimozione insufficiente | Pulire o sostituire i connettori. Scegli contatti placcati in oro/argento per garantire che la forza di inserimento e rimozione soddisfi gli standard |

5.Norme di manutenzione dei connettori coassiali RF

Le prestazioni dei connettori coassiali RF influiscono direttamente sulla qualità della trasmissione del segnale, pertanto è necessaria una manutenzione regolare per garantire un funzionamento stabile a lungo termine. Di seguito sono riportati i principali standard di manutenzione e specifiche operative:

(1). Ispezione e pulizia regolari

Ispezione dell'aspetto: controllare se il guscio del connettore è deformato, rotto o corroso (come ruggine, ossidazione), in particolare le parti metalliche e gli anelli di tenuta.

Pulizia della superficie di contatto: utilizzare alcool anidro e un panno non tessuto per pulire il conduttore interno e i pin per rimuovere lo strato di ossido, polvere o olio. Evitare l'uso di materiali abrasivi (come carta vetrata) per evitare danni alla placcatura.

Conferma dello stato dell'interfaccia: assicurarsi che i connettori maschio e femmina siano collegati correttamente senza allentamenti o disallineamenti. I connettori filettati (come SMA, tipo N) dovrebbero verificare se i fili sono intatti per evitare scivolamenti.

| Elementi di ispezione | Requisiti standard |

| Integrità dell'involucro | Nessuna crepa, deformazione o ruggine (soprattutto in ambienti esterni o altamente corrosivi) |

| Pulizia del connettore | Conduttori interni/esterni privi di ossidazione, sporco, grasso o corpi estranei (come polvere o scorie di saldatura) |

| Sigillatura | Anelli di tenuta dei connettori impermeabili (O-ring) privi di invecchiamento o danni e collegamenti filettati privi di allentamenti |

| Stato della connessione del cavo | Nessuna crepa o allentamento nei giunti di saldatura/crimpatura tra cavo e connettore e nessuna delaminazione dello strato schermante |

Procedura di pulizia

Operazione di spegnimento: assicurarsi che il dispositivo sia spento per evitare danni dovuti all'elettricità statica.

Pulizia fisica: utilizzare una pistola ad aria compressa per rimuovere le impurità più grandi, quindi pulire delicatamente le superfici di contatto con un bastoncino di cotone imbevuto di alcool.

Trattamento di ossidazione: se il rivestimento è ossidato (ad esempio annerito), lucidarlo leggermente con una gomma o un detergente dedicato.

Asciugatura: asciugare all'aria o in asciugatrice a bassa temperatura (≤60°C) per evitare residui di alcol.

(2). Prova di prestazione elettrica

Verifica della corrispondenza dell'impedenza: utilizzare un analizzatore di rete o un TDR (riflettometro nel dominio del tempo) per rilevare la continuità dell'impedenza del connettore e del cavo per garantire che non vi siano cambiamenti improvvisi (VSWR ≤ 1,5 è la soluzione migliore). Monitoraggio della perdita di inserzione: le applicazioni ad alta frequenza richiedono test regolari della perdita di segnale. Se la perdita aumenta in modo anomalo (ad esempio superando il 20% del valore nominale), è necessario verificare eventuali problemi di invecchiamento del connettore o del cavo. Controllo dell'efficacia della schermatura: utilizzare un tester per perdite RF o una sonda a campo vicino per testare le prestazioni di schermatura del connettore per garantire che non vi siano perdite elettromagnetiche.

(3). Mantenimento delle prestazioni meccaniche

Specifiche di funzionamento plug-in ed pull-out: evitare plug-in e pull-out approssimativi. I connettori a scatto (come BNC) devono premere il morsetto prima di estrarli. I connettori filettati devono essere serrati con una chiave dinamometrica secondo la coppia standard (come SMA consiglia 0,5~0,8 N·m).

Misure anti-allentamento: in un ambiente vibrante (come apparecchiature montate su veicoli o in volo), i connettori filettati devono essere dotati di colla anti-allentamento o rondelle di bloccaggio e lo stato di serraggio deve essere controllato regolarmente.

Protezione del cavo: evitare piegature eccessive del cavo (raggio di curvatura minimo ≥ 5 volte il diametro esterno del cavo) per evitare la rottura dei giunti di saldatura del connettore o il danneggiamento dello strato schermante.

(4). Mantenimento dell'adattabilità ambientale

Trattamento impermeabile e resistente all'umidità: i connettori impermeabili (IP67 e superiori) utilizzati all'aperto o in ambienti umidi devono controllare regolarmente l'elasticità dell'anello di tenuta e sostituirlo nel tempo dopo l'invecchiamento; le interfacce non impermeabili possono essere rivestite con grasso siliconico per migliorare la protezione.

Manutenzione della resistenza alla corrosione: in ambienti con nebbia salina, acidi e alcalini, utilizzare connettori a guscio in acciaio inossidabile o placcati in oro e pulire regolarmente la superficie metallica con un antiruggine. Adattabilità alla temperatura: in ambienti ad alta temperatura (come le unità a radiofrequenza delle stazioni base), è necessario garantire che il materiale dielettrico del connettore (come il PTFE) non si deformi. In ambienti a bassa temperatura (come le apparecchiature artiche), è necessario evitare la rottura fragile delle parti in plastica.

(5). Gestione della vita e ciclo di sostituzione

Monitoraggio della durata del plug-in: registra il numero di tempi di plug-in e pull-out ad alta frequenza e sostituiscili in anticipo quando la durata si avvicina.

Sostituzione di parti obsolete: in caso di contatto scarso, danni allo strato di schermatura o degrado delle prestazioni di isolamento, il connettore deve essere sostituito ed è vietato il riutilizzo dopo la riparazione.

Standardizzazione dei pezzi di ricambio: i connettori della stessa marca e modello dovrebbero essere utilizzati il più possibile nello stesso sistema per evitare problemi di compatibilità causati da un uso misto.

Tabella del ciclo di gestione e sostituzione della durata del connettore coassiale RF:

| Tipo di connettore | Durata nominale di presa e disconnessione | Indicatori chiave della vita | Ciclo di sostituzione consigliato | Grilletto sostitutivo | Misure di estensione della vita |

| Serie SMA | 3000-5000 cicli | Usura del filo e invecchiamento dello strato dielettrico | 5 anni (uso normale) 3 anni (ambiente esterno) | 1.Spagliatura 2.VSWR > 1,83. Variazione della coppia di inserimento ed estrazione > 30% | 1. Utilizzare una chiave dinamometrica per una corretta installazione 2. Evitare un serraggio eccessivo |

| Tipo N | 1000-2000 cicli | Guarnizioni filettate e corrosione dell'alloggiamento | 8 anni (installazione fissa) 5 anni (apparecchiature mobili) | 1. Mancata impermeabilizzazione 2. Ruggine dell'alloggiamento > 30% 3. Perdita di inserzione aumentata di 0,5 dB | 1. Sostituire regolarmente la guarnizione 2. Applicare un trattamento antiruggine sulla superficie |

(6). Documentazione e registrazioni

Registro di manutenzione: registra la data di ogni ispezione, i dati dei test (come VSWR, perdita di inserzione) e il modello della parte di ricambio per una facile analisi di tracciabilità.

Libreria dei casi di guasto: riepiloga i guasti tipici (come elevata resistenza causata dall'ossidazione, allentamento causato dalle vibrazioni) per ottimizzare le strategie di manutenzione preventiva.

6.Come prolungare la durata dei connettori coassiali RF

I connettori coassiali RF sono componenti chiave per la trasmissione del segnale ad alta frequenza e la loro durata influisce direttamente sulla stabilità del sistema. La loro durata può essere prolungata attraverso una selezione, un'installazione, un utilizzo e una manutenzione ragionevoli.

(1). Selezione e abbinamento corretti

Abbinamento di frequenza e potenza: selezionare connettori che soddisfino i requisiti di frequenza operativa e alimentazione del sistema (ad esempio, il tipo N è preferito per le stazioni base 5G e SMA è preferito per i test ad alta frequenza).

Coerenza dell'impedenza: assicurarsi che l'impedenza di connettori, cavi e apparecchiature sia coerente (solitamente 50 Ω o 75 Ω) per evitare il degrado delle prestazioni causato dalla riflessione del segnale.

Adattabilità ambientale: per ambienti esterni o difficili (alta temperatura, nebbia salina, vibrazioni), è necessario selezionare connettori impermeabili (IP67), resistenti alla corrosione (acciaio inossidabile placcato oro) o rinforzati.

(2). Installazione standard di connettori coassiali RF

1) Preparazione pre-installazione

Verificare la compatibilità del connettore e del cavo.

Confermare che il modello del connettore (ad esempio, SMA, tipo N) sia compatibile con il tipo di cavo (ad esempio, RG-58, LMR-400).

Verificare che l'impedenza (50Ω/75Ω), la gamma di frequenza e la gestione della potenza soddisfino i requisiti.

Controllare l'integrità del componente.

Ispezionare l'alloggiamento del connettore, le filettature e i pin per individuare eventuali deformazioni, crepe o ossidazioni.

Assicurarsi che la schermatura del cavo non sia danneggiata e che il conduttore interno non sia piegato o rotto.

Pulire i componenti dei contatti.

Utilizzare alcool anidro e un panno non tessuto per pulire il conduttore interno e il jack per rimuovere olio, sporco o ossidazione.

Non utilizzare carta vetrata o oggetti duri per graffiare i contatti placcati in oro/argento.

2) Specifiche del connettore e del cavo

Spellatura e pretrattamento dei cavi

Utilizzare uno strumento spelafili dedicato per spellare la guaina, la schermatura e l'isolamento del cavo alla lunghezza richiesta dal connettore.

Assicurarsi che il conduttore interno sia della lunghezza appropriata, evitando una lunghezza eccessiva (ad esempio piegamenti) o una lunghezza eccessiva (ad esempio scarso contatto). Operazioni di saldatura o crimpatura

Connettori a saldare:

Utilizzare un saldatore a temperatura costante (temperatura consigliata: 300-350°C) e completare la saldatura rapidamente per evitare surriscaldamenti e danni al dielettrico.

I giunti di saldatura devono essere lisci e privi di bave per evitare cortocircuiti o variazioni di impedenza.

Connettori a crimpare:

Utilizzare uno strumento di crimpatura adatto per garantire una pressione di crimpatura uniforme e un contatto sicuro tra lo schermo e l'alloggiamento.

Ispezione post-assemblaggio:

Utilizzare un multimetro per verificare la continuità e verificare che non vi siano cortocircuiti o interruzioni.

Tirare delicatamente il cavo per verificare la stabilità meccanica del connettore e del cavo.

3) Aggancio e fissaggio del connettore

Allineamento e accoppiamento: assicurarsi che i connettori maschio e femmina siano allineati rigorosamente per evitare di piegare o danneggiare i pin a causa di un inserimento obliquo.

I connettori a pressione (come BNC) dovrebbero bloccarsi con un clic udibile. I connettori filettati (come SMA) devono essere serrati manualmente prima di serrarli. Serraggio dei connettori filettati

Utilizzare una chiave dinamometrica per serrare alla coppia standard (esempio):

Connettore SMA: 0,5-0,8 N·m

Connettore di tipo N: 1,0-1,5 N·m

Non stringere eccessivamente per evitare di danneggiare le filettature o deformare il supporto.

Misure anti-allentamento

In ambienti vibranti (come quelli utilizzati nei veicoli o negli aerei), i connettori filettati devono essere dotati di rondelle elastiche o adesivo antiallentamento.

I connettori a scatto (come BNC) possono essere avvolti con nastro anti-allentamento per migliorare la ritenzione.

4) Precauzioni durante il funzionamento

Procedure di collegamento e scollegamento

Non collegare o scollegare il dispositivo mentre è acceso: i segnali ad alta frequenza possono causare archi elettrici e danneggiare le superfici di contatto.

Quando si scollega: per i connettori a scatto, premere saldamente il morsetto; per i connettori filettati, allentarli completamente prima di scollegarli.

Evitare stress meccanici

Quando si instradano i cavi, consentire un raggio di curvatura (≥5 volte il diametro del cavo) per evitare sollecitazioni alla base del connettore.

Utilizzare fascette o morsetti per fissare il cavo ed evitare che penzoli. Adattabilità ambientale

Ambienti umidi: dopo aver installato i connettori impermeabili (IP67), verificare che l'anello di tenuta sia serrato saldamente.

Ambienti ad alta temperatura: evitare l'esposizione prolungata del connettore a temperature eccessive (ad esempio, il dielettrico in PTFE è limitato a 165°C).

5) Verifica e test post-installazione

Test delle prestazioni elettriche

Utilizzare un analizzatore di rete per misurare il rapporto delle onde stazionarie (VSWR); il valore normale dovrebbe essere ≤1,5.

Misurare la perdita di inserzione. In caso di anomalie, verificare la presenza di contatti scadenti o danni al cavo.

Verifica della stabilità meccanica

Scuotere delicatamente il connettore per verificare che non vi siano allentamenti o rumori insoliti.

Eseguire un test di vibrazione (ad esempio, una scansione di frequenza di 5-500 Hz) in un ambiente vibrante.

(3). Pulizia e manutenzione regolari

Pulizia della superficie di contatto: pulire regolarmente il conduttore interno e i pin con alcool anidro e un panno non tessuto per rimuovere lo strato di ossido o lo sporco. Evitare l'uso di materiali abrasivi (come carta vetrata) per evitare danni alla placcatura in oro/argento. Controllare la tenuta: i connettori impermeabili devono controllare regolarmente se l'O-ring o il sigillante stanno invecchiando e sostituirli se necessario. Ispezione dello strato di schermatura: assicurarsi che lo strato di schermatura del cavo non sia danneggiato per evitare che le interferenze elettromagnetiche (EMI) influenzino la qualità del segnale.

| Articoli di manutenzione | Standard operativi | Strumenti/Materiali | Ciclo | Precauzioni |

| Ispezione visiva | Ispezionare l'alloggiamento, le filettature e i perni per eventuali deformazioni, ossidazione o corrosione | Lente d'ingrandimento, torcia elettrica | Mensile (per ambienti difficili) | Concentrarsi sull'ispezione delle guarnizioni impermeabili delle attrezzature esterne. Affronta immediatamente eventuali tracce di ruggine |

| Ogni tre mesi (per ambienti normali) | ||||

| Pulizia delle superfici di contatto | Pulisci il conduttore interno e i pin con alcool anidro (99%) e un panno in tessuto non tessuto per rimuovere eventuale ossido o sporco | Alcool anidro, panno non tessuto, spazzola antistatica | Ogni sei mesi (dopo frequenti collegamenti e scollegamenti) | Non utilizzare solventi clorurati o materiali abrasivi (come carta vetrata) per evitare di danneggiare la doratura |

| Lubrificazione della filettatura | Applicare una piccola quantità di grasso al silicone (come DC4) sul giunto filettato per prevenire grippaggi e ossidazione | Grasso al silicone per alte temperature, batuffolo di cotone | Una volta all'anno | Evitare la contaminazione del conduttore interno con grasso. Applicare solo ai thread |

| Ispezione dello scudo | Controllare se la schermatura del cavo è danneggiata o staccata e, se necessario, sostituire il cavo | Multimetro, ispezione visiva | Una volta ogni sei mesi s | Le rotture dello schermo possono causare perdite di segnale e richiedere una riparazione tempestiva |

| Test di tenuta impermeabile | Eseguire un test sugli spruzzi d'acqua sui connettori classificati IP67 o superiore per confermare l'assenza di perdite d'acqua | Flacone spray (simula lo spruzzo d'acqua), forno di asciugatura | Una volta ogni tre mesi (per attrezzature esterne) | Dopo il test, asciugare accuratamente il dispositivo per evitare che l'umidità residua causi un cortocircuito |

| Test delle prestazioni elettriche | Utilizzare un analizzatore di rete per misurare VSWR (≤1,5) e perdita di inserzione (≤0,3dB) | Analizzatore di rete, kit di calibrazione | Una volta all'anno (trimestrale per i sistemi critici) | Se si verificano anomalie, risolvere il problema del connettore o del cavo, dando priorità alle superfici di contatto |

(4). Evitare danni ambientali

Resistenza all'umidità e alla corrosione:

I connettori a guscio placcati in oro o in acciaio inossidabile devono essere utilizzati in ambienti umidi o con nebbia salina e gli inibitori della ruggine devono essere applicati regolarmente.

I connettori non impermeabili possono essere temporaneamente protetti con guaina termorestringente o nastro impermeabile.

Gestione della temperatura:

In ambienti ad alta temperatura (come le unità a radiofrequenza della stazione base), assicurarsi che il materiale dielettrico del connettore (come il PTFE) non sia deformato.

In ambienti a temperature estremamente basse (come le apparecchiature artiche), evitare la rottura fragile delle parti in plastica.

(5). Uso ragionevole e gestione della vita

Ridurre i frequenti collegamenti e scollegamenti:

Per scenari di collegamento e scollegamento ad alta frequenza (come apparecchiature di prova), scegli modelli di lunga durata (come collegamento e scollegamento SMA più di 5000 volte).

Se necessario, utilizzare adattatori o prolunghe per ridurre il numero di collegamenti e scollegamenti del connettore principale.

Test periodici delle prestazioni:

Utilizzare un analizzatore di rete per rilevare VSWR (rapporto di onde stazionarie) e perdita di inserzione e sostituirli in tempo se anomali.

Strategia di sostituzione dei pezzi di ricambio:

Sostituire in anticipo quando si avvicina la durata nominale di collegamento e scollegamento (come SMA 5000 volte) o quando si verifica uno scarso contatto.

(6) Prevenzione dei guasti

Evita di mischiare marche diverse:

Provare a utilizzare lo stesso modello di connettore nello stesso sistema per evitare l'usura causata dalla mancata corrispondenza delle tolleranze.

Mantenere un registro di manutenzione:

Registrare ogni tempo di manutenzione, dati di test e registrazioni di sostituzione per facilitare l'analisi delle tendenze di vita.

7.Domande frequenti (FAQ) sul connettore coassiale RF

(1). Perché il connettore ha uno scarso contatto?

Possibili cause: Ossidazione o contaminazione dei perni (pulire con alcool). Filettatura non serrata (SMA richiede una coppia di 0,5~0,8 N·m). Danni meccanici (come perni piegati, devono essere sostituiti).

(2). Come evitare un'eccessiva perdita di segnale?

Garantire la coerenza dell'impedenza (50Ω/75Ω non mescolarsi). Seleziona cavi a bassa perdita (come LMR-400). Pulire regolarmente la superficie di contatto per evitare l'ossidazione. (3). È possibile mischiare connettori di marche diverse? Non consigliato! Le differenze di tolleranza tra marche diverse possono causare: Scarso contatto dei pin. Discontinuità di impedenza (riflessione del segnale). Ridotta resistenza meccanica (come lo slittamento del filo).

(3). Come selezionare i connettori per ambienti ad alta temperatura?

Selezionare PTFE resistente alle alte temperature come materiale dielettrico (limitato a 165 ℃). Utilizzare gusci in acciaio inossidabile o metallo placcato oro. Evitare parti in plastica (facili da deformare).

(4) Come scegliere un connettore coassiale RF?

È necessario considerare i seguenti fattori:

Gamma di frequenza: BNC (≤4GHz), SMA (≤18GHz), tipo N (≤11GHz), 2,92 mm (≤40GHz).

Adattamento di impedenza: 50Ω (sistema di comunicazione) o 75Ω (trasmissione video).

Capacità di potenza: per potenza elevata, scegliere il tipo N o il tipo 7/16.

Requisiti ambientali: tipo impermeabile per uso esterno (IP67), tipo placcato oro resistente alla corrosione per uso militare.

(5) Come rilevare il guasto del connettore?

Ispezione visiva: ossidazioni, deformazioni, crepe.

Test multimetro: conducibilità e resistenza di isolamento.

Analizzatore di rete: misura VSWR e perdita di inserzione.

Guida rapida alla risoluzione dei problemi:

| Sintomo | Possibile causa | Soluzione |

| Interruzione del segnale | Contatto inadeguato/rottura del cavo | Pulire o sostituire il connettore |

| Forte rumore ad alta frequenza | Danni allo schermo/messa a terra scarsa | Controllare la schermatura del cavo e rafforzare la messa a terra |

| Riscaldamento del connettore | Limite di potenza superato/resistenza di contatto elevata | Passare a un modello di potenza superiore e pulire i contatti |

| I fili non possono essere serrati | Oggetti arrugginiti o estranei sono incastrati nelle filettature | Applicare alcool per la lubrificazione ed evitare un serraggio forzato |

(6). Perché il VSWR (rapporto d'onda stazionaria) è troppo alto?

L'impedenza del connettore e del cavo non corrispondono.

Il collegamento non è completamente innestato (c'è un traferro).

Il cavo o il connettore sono danneggiati internamente.

Richiedi una chiamata oggi