Qual è la funzione di un connettore ermetico?

2025.09.11

2025.09.11

Novità del settore

Novità del settore

1. Cos'è a connettore erMeticaMente sigillato ?

Un connettore ermeticamente sigillato è un dispositivo di connessione specializzato che trasmette alimentazione, segnali o fluidi prevenendo efficacemente perdite o intrusioni di gas, liquidi o contaminanti attraverso l'interfaccia. Attraverso una precisa progettazione strutturale e la selezione dei materiali, forma una barriera sigillante affidabile sui giunti, come tra spine e prese, o tra alloggiamenti e cavi, garantendo un funzionamento stabile in ambienti difficili come quelli caratterizzati da umidità, alta pressione, ambienti corrosivi o vuoto. Una chiusura ermetica è una struttura o tecnologia di tenuta che isola efficacemente aria, gas o altri mezzi gassosi, garantendo che le prestazioni di un contenitore o sistema sigillato non siano influenzate dall'ingresso di aria o gas esterni durante il funzionamento. Le tenute ermetiche vengono generalmente utilizzate in applicazioni in cui è fondamentale mantenere un ambiente interno stabile per prevenire perdite di gas o contaminazione.

Il nucleo di un connettore ermetico risiede nella sua capacità di tenuta ermetica. Questa capacità si ottiene utilizzando tecniche come guarnizioni in gomma, saldatura di metalli, sinterizzazione del vetro o resinatura per bloccare i percorsi di penetrazione delle molecole di gas a livello microscopico. Ad esempio, i connettori ad alta tensione nelle batterie automobilistiche utilizzano guarnizioni in silicone multistrato per proteggere da acqua e polvere, mentre le valvole del carburante sui veicoli spaziali si basano su una fusione a livello molecolare di metallo e vetro per mantenere il vuoto dello spazio. Questa sigillatura non solo impedisce l'intrusione di vapore acqueo e polvere esterni, ma impedisce anche la fuoriuscita di mezzi interni (come gas infiammabili e liquidi corrosivi), garantendo così la sicurezza del sistema e prolungando la durata dei componenti.

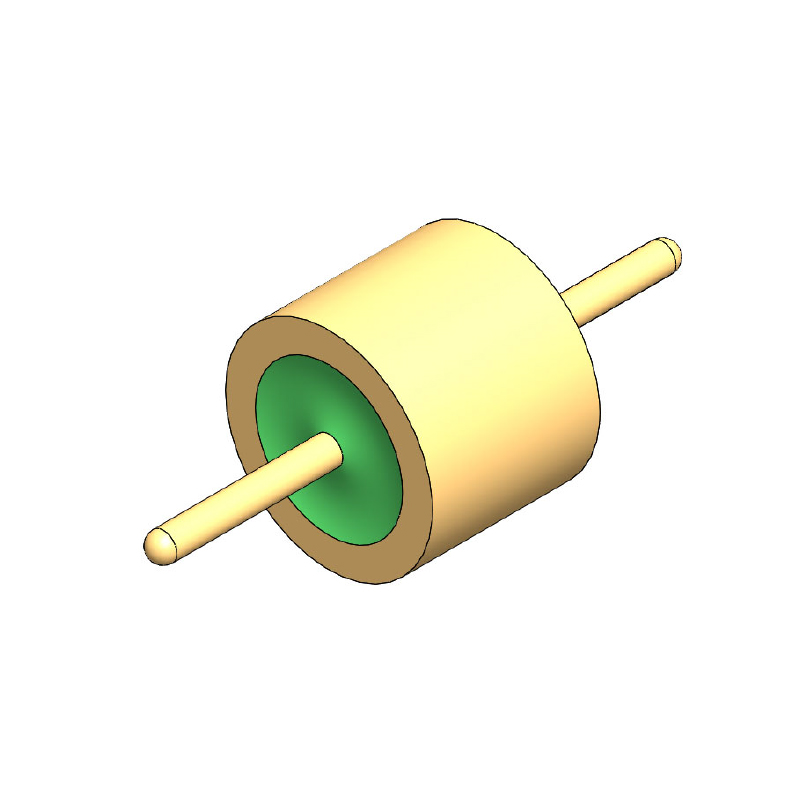

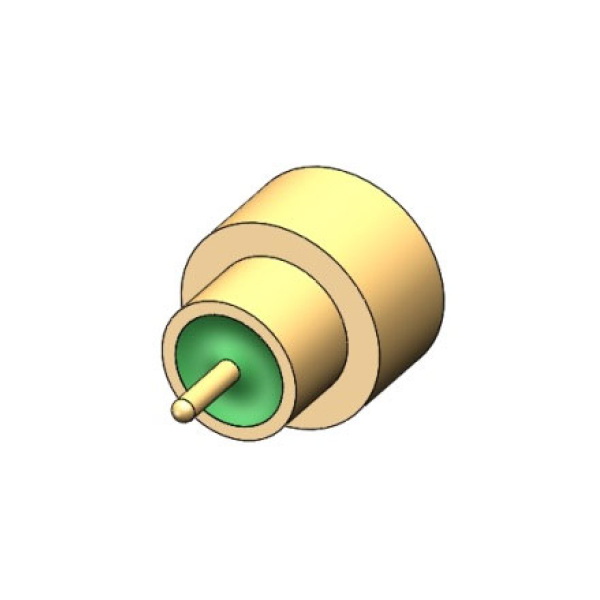

Componenti base di un connettore sigillato

Componenti di collegamento: pin, prese e alloggiamento (trasmissione di segnali/alimentazione/fluidi).

Componenti di tenuta: anelli di tenuta, composto di impregnazione e strati di saldatura (per l'isolamento dei mezzi).

Funzioni principali

Prevenzione delle perdite: previene le perdite interne di gas/liquido (ad esempio, sensori di gas e sistemi idraulici).

Prevenzione delle intrusioni: isola l'umidità esterna, la polvere e i gas corrosivi (ad esempio, apparecchiature elettroniche e chimiche esterne).

Mantenimento della pressione: mantiene un vuoto stabile o un ambiente ad alta pressione (ad esempio, veicoli spaziali e tubazioni di refrigerazione).

I connettori ermeticamente sigillati sono una caratteristica fondamentale dei connettori ermeticamente sigillati. I connettori ermeticamente sigillati sono classificati in due tipologie: tenuta statica e tenuta dinamica:

| Tipo di tenuta | Metodo di implementazione | Caratteristiche tecniche | Applicazioni tipiche |

| Sigillatura statica | O-ring in gomma, guarnizioni in metallo | Affidarsi alla deformazione per compressione per colmare le lacune, a basso costo | Cablaggi automobilistici, pannelli di controllo di elettrodomestici |

| Sigillatura dinamica | Tenute per alberi rotanti, tenute a soffietto | Consente il movimento relativo mantenendo una struttura complessa e sigillata | Giunti per robot industriali, giunti rotanti idraulici |

| Sigillatura a livello molecolare | Sinterizzazione metallo-vetro, saldatura laser | Tasso di perdita <10 ⁻⁸ Papàpà · m ³ /s, resistente alle alte temperature e alle alte pressioni | Valvole del carburante dei satelliti, sensori dei reattori nucleari |

Un connettore sigillato ermeticamente funziona utilizzando più strati di barriere fisiche e proprietà dei materiali per creare una barriera di isolamento dielettrica affidabile garantendo al tempo stesso la corretta trasmissione di potenza, segnali o fluidi. Essenzialmente, utilizza meccanismi come la deformazione elastica, il legame a livello molecolare e la compensazione dinamica su ciascuna interfaccia di contatto e spazio strutturale all'interno del connettore per formare una serie continua di linee di tenuta. Quando il connettore è accoppiato, la guarnizione in gomma si deforma elasticamente sotto pressione meccanica, riempiendo completamente lo spazio anulare tra l'alloggiamento metallico e il cavo. La forza resiliente generata da questa deformazione di compressione blocca efficacemente la penetrazione macroscopica di umidità e polvere. Per requisiti di tenuta più rigorosi, il metallo viene sinterizzato con vetro o ceramica ad alte temperature per formare un legame molecolare denso. Questa struttura di tenuta porosa e fusa può mantenere i tassi di perdita a livelli estremamente bassi e persino resistere alla diffusione del gas negli ambienti spaziali. Per scenari di tenuta dinamica che richiedono movimento relativo, le tenute a labirinto aumentano significativamente la resistenza alla permeazione progettando canali del gas tortuosi. Le tenute per fluidi magnetici utilizzano campi magnetici per confinare i fluidi nanomagnetici, formando una tenuta fluida e liquida tra i componenti rotanti. L'intero sistema di tenuta adotta spesso un design multiprotezione, rispondendo a minacce di penetrazione di diversa scala dall'esterno all'interno. Allo stesso tempo, si adatta alle sfide di tenuta poste dai cambiamenti di temperatura e pressione adattando il coefficiente di espansione termica del materiale e ottimizzando la forza di precarico, ottenendo in definitiva una tenuta stabile e a lungo termine del connettore in ambienti complessi.

2. Punti chiave per la selezione e la manutenzione dei connettori sigillati

La scelta e la manutenzione dei connettori sigillati influiscono direttamente sull'affidabilità, la durata e la sicurezza delle vostre apparecchiature. Comprendere i fattori di selezione e le raccomandazioni di manutenzione può aiutare a garantire un funzionamento stabile del connettore in ambienti difficili.

La scelta del giusto connettore sigillato ermeticamente richiede una considerazione completa di molteplici fattori chiave, tra cui l'ambiente applicativo, i requisiti prestazionali, la compatibilità dei materiali e l'affidabilità a lungo termine. Innanzitutto, le condizioni ambientali dello scenario applicativo specifico devono essere chiaramente definite, inclusi intervallo di temperatura, umidità, pressione, mezzi corrosivi e vibrazioni meccaniche. Ad esempio, gli ambienti chimici ad alta temperatura e alta pressione richiedono guarnizioni in PTFE resistenti alla corrosione e alloggiamenti in acciaio inossidabile, mentre le apparecchiature per acque profonde richiedono impermeabilizzazione IP68 e design resistenti alla pressione. In secondo luogo, la tensione e la capacità di carico di corrente del connettore, nonché la compatibilità con i fluidi, devono essere determinate in base ai requisiti di trasmissione elettrica o fluida. Ad esempio, i sistemi ad alta tensione nei veicoli elettrici richiedono un isolamento specializzato, mentre i dispositivi medici richiedono materiali biocompatibili. Fondamentale è anche la scelta della tecnologia di tenuta. Gli O-ring in gomma standard sono adatti per la resistenza a polvere e acqua a basso costo, mentre la sinterizzazione metallo-vetro o la saldatura laser vengono utilizzate per requisiti di tenuta all'aria ultraelevata di livello aerospaziale. Anche la progettazione meccanica del connettore è fondamentale, compresi dettagli come la durata dell'accoppiamento, il metodo di bloccaggio (ad esempio, il bloccaggio filettato è più resistente alle vibrazioni rispetto al bloccaggio a scatto) e le funzionalità di inserimento anti-errore. Inoltre, prendi in considerazione i requisiti di conformità per le certificazioni di settore come i gradi di protezione IP, la certificazione antideflagrante ATEX o gli standard militari MIL-STD. Quando si seleziona un fornitore, è necessario bilanciare l'elevata affidabilità dei marchi di livello industriale con i vantaggi in termini di costi dei prodotti di livello consumer. Potrebbero essere necessarie soluzioni personalizzate per condizioni operative specializzate. Infine, si raccomanda di garantire la razionalità della selezione attraverso verifiche pratiche quali prove di tenuta all'aria, prove di invecchiamento ambientale e prove di durata dei plug-in. Allo stesso tempo, stabilire un sistema di manutenzione che controlli regolarmente lo stato delle guarnizioni, pulisca i contatti e standardizzi il funzionamento. Ciò garantisce la reale selezione di un connettore sigillato che soddisfi le esigenze attuali e resista ai test a lungo termine.

Scegliere la giusta tecnologia di tenuta:

| Tecnologia di tenuta | Vantaggi | Applicazioni |

| O-ring in gomma | Basso costo, facile da sostituire | Elettronica di consumo, attrezzature industriali |

| Sinterizzazione metallo-vetro | Elevata tenuta all'aria (<10⁻⁸ Pa·m³/s) | Aerospaziale, apparecchiature per il vuoto |

| Invasatura in resina epossidica | Riempie completamente gli spazi vuoti, a prova di umidità | Sensori subacquei, illuminazione a LED |

| Tenute a soffietto | Resistenza alle alte temperature e alla pressione | Condotte chimiche, valvole ad alta temperatura |

La manutenzione dei connettori sigillati è fondamentale per garantire un funzionamento affidabile a lungo termine, concentrandosi sul mantenimento delle prestazioni di tenuta, dell'integrità strutturale meccanica e della stabilità dei contatti elettrici. La manutenzione ordinaria inizia con l'ispezione regolare delle guarnizioni per rilevare segni di indurimento, fessurazione o deformazione permanente. Soprattutto per i connettori utilizzati a temperature estreme o in ambienti chimicamente corrosivi, si consiglia la sostituzione della guarnizione ogni 6-12 mesi. La pulizia e la manutenzione richiedono strumenti specializzati, come un tampone imbevuto di alcol per rimuovere gli ossidi da contatto e un grasso a base di silicone per mantenere le guarnizioni in gomma (i lubrificanti a base di olio minerale sono severamente vietati). Inoltre, ispezionare attentamente le filettature dell'alloggiamento o il meccanismo di bloccaggio a scatto per verificare che non siano allentati. L'ermeticità delle aree critiche può essere testata quantitativamente utilizzando il metodo del decadimento della pressione o uno spettrometro di massa ad elio. Se il tasso di perdita supera il valore standard di 10⁻⁵ Pa·m³/s è necessaria una riparazione immediata. Per quanto riguarda le procedure operative, l'inserimento e la rimozione verticale devono essere rigorosamente rispettati per evitare l'usura obliqua. I cappucci antipolvere devono essere installati quando non vengono utilizzati per periodi prolungati e i connettori devono essere prontamente sigillati con cappucci protettivi dopo lo smontaggio. Diversi tipi di guarnizioni richiedono una manutenzione differenziata: i connettori sigillati in gomma devono essere protetti dall'invecchiamento UV, le guarnizioni saldate in metallo devono essere monitorate per eventuali crepe da fatica termica e le guarnizioni in vaso devono essere monitorate per crepe colloidali. Stabilire un registro completo della manutenzione, documentando ogni ispezione dei parametri di tenuta, delle parti di ricambio e delle anomalie, è fondamentale per la manutenzione predittiva e la localizzazione dei guasti. Attraverso una gestione sistematica della manutenzione, la durata utile dei connettori sigillati può essere estesa di oltre il 30%, riducendo il rischio di guasti del sistema dovuti al guasto della guarnizione.

Riepilogo della manutenzione dei connettori sigillati:

| Articoli di manutenzione | Operazioni specifiche | Precauzioni |

| Ispezione dell'anello di tenuta | - Ispezionare visivamente eventuali crepe, deformazioni e indurimento. - Testare manualmente il recupero elastico. | - Sostituire ogni 6 mesi in ambienti estremi (alta temperatura/corrosione chimica). - Per la sostituzione utilizzare anelli di tenuta dello stesso materiale. |

| Pulizia dei contatti | - Pulisci i contatti metallici con un batuffolo di cotone imbevuto di alcol anidro. - Pulire gli strati di ossido ostinati con una pasta conduttiva dedicata. | - Non raschiare con una spazzola metallica. - Applicare un sottile strato di grasso siliconico conduttivo dopo la pulizia (usare con cautela per i connettori di segnale ad alta frequenza). |

| Test di tenuta all'aria | - Applicazione generale: metodo Bubble (test subacqueo). - Requisiti di alta precisione: spettrometro di massa ad elio ( ≤ 10 ⁻⁶ Papàpà · m ³ /S). | - La pressione di prova dovrebbe essere 1,5 volte la pressione di esercizio. - Mantenere una temperatura dell'ambiente di prova stabile. |

| Manutenzione della struttura meccanica | - Controllare la forza di serraggio del filo/clip. - Verificare che l'alloggiamento sia esente da crepe e deformazioni. | - Stringere le filettature con una chiave dinamometrica (fare riferimento alle norme del produttore). Gli alloggiamenti deformati devono essere sostituiti. |

| Lubrificazione e Manutenzione | - Applicare grasso a base di silicone sulla scanalatura della guarnizione. - Applicare un prodotto antiruggine sulle filettature metalliche. | - L'utilizzo del grasso non deve superare il 30% del volume della scanalatura. - Non utilizzare inibitori di ruggine contenenti zolfo o cloro (potrebbero corrodere i metalli). |

| Gestione dell'archiviazione | - Installare i cappucci antipolvere per la conservazione a lungo termine. - Mantenere l'umidità ambientale <60% e la temperatura -10-40 ° C. | - Conservare le guarnizioni sciolte (per evitare una compressione prolungata). - Test di accensione ogni tre mesi. |

| Specifiche operative | - Mantenere l'allineamento assiale durante l'inserimento e la rimozione. - Sbloccare i componenti con meccanismi di bloccaggio. | - Non inserire o rimuovere componenti mentre sono accesi (connettori ad alta tensione). - Stringere nuovamente i componenti dopo l'inserimento o la rimozione in ambienti vibranti. |

| Registri degli errori | - Registrare parametri come il tasso di perdita e la resistenza di contatto per ogni sessione di manutenzione. - Creare un file di tracciabilità delle parti sostituite. | - I dati anomali devono essere contrassegnati con un avviso rosso. - Segnalare al fornitore i componenti difettosi dello stesso lotto. |

3. Come prolungare la durata dei connettori sigillati?

Per prolungare in modo efficace la durata utile dei connettori sigillati, è necessaria una gestione completa dell'ottimizzazione, dalla selezione del progetto alla manutenzione ordinaria. Implementando misure preventive adeguate, non solo è possibile estendere la durata dei connettori sigillati del 50%-80%, ma è anche possibile ridurre di oltre il 90% il tasso di guasti improvvisi. La chiave sta nello stabilire un sistema di gestione raffinato durante l’intero ciclo di vita per prevenire potenziali modalità di guasto che si verificano alla fonte. Per le apparecchiature critiche, si consiglia un design ridondante a doppia tenuta. Anche se la tenuta primaria dovesse guastarsi, una tenuta di riserva può mantenere il funzionamento del sistema, risparmiando tempo prezioso per le riparazioni.

(1) Selezione scientifica e ottimizzazione della progettazione

Durante la fase di selezione, dovrebbe essere riservato un margine di prestazione del 20%-30%. Ad esempio, in un ambiente umido, dovrebbe essere selezionato uno standard di protezione IP di un livello superiore rispetto alla domanda effettiva.

Abbina il miglior materiale di tenuta per diverse condizioni di lavoro: il perfluoroelastomero PTFE o FFKM viene utilizzato per ambienti chimici, le guarnizioni a soffietto metallico vengono utilizzate per scene ad alta temperatura e i gusci in lega di titanio sono considerati per applicazioni in acque profonde.

Dai la priorità ai modelli con contatti autopulenti e design infallibili per ridurre i danni causati da errori operativi umani.

Per gli ambienti soggetti a vibrazioni, si consiglia di selezionare prodotti con meccanismi di doppio bloccaggio, come metodi di fissaggio compositi a scatto con filettatura.

(2) Installazione e funzionamento standardizzati

Durante l'installazione è necessario utilizzare strumenti specializzati. Utilizzare strumenti come chiavi dinamometriche per garantire che la forza di serraggio soddisfi lo standard (solitamente 5-10 N·m). L'operazione di collegamento e scollegamento deve seguire il principio dei "tre allineamenti": allineamento assiale, allineamento angolare e forza bilanciata per evitare l'usura irregolare della superficie di tenuta causata dall'inserimento obliquo. I connettori ad alta tensione devono seguire rigorosamente il processo di "spegnimento prima dell'uso" per prevenire l'erosione dell'arco dell'interfaccia di tenuta. Per i connettori multi-core, si consiglia di utilizzare un metodo di collegamento e scollegamento passo passo, collegare prima i pin guida e quindi completare la connessione del corpo principale.

(3) Manutenzione e assistenza sistematiche

Stabilire un sistema di manutenzione a tre livelli: ispezione giornaliera (aspetto, forza di inserimento e rimozione), manutenzione regolare (lubrificazione trimestrale delle guarnizioni) e revisione annuale (test di tenuta all'aria).

Utilizzare tecniche di manutenzione predittiva, come l'installazione di sensori di temperatura e umidità per monitorare i cambiamenti ambientali all'interno della camera sigillata.

Utilizzare un kit di pulizia dedicato durante la manutenzione, comprendente una spazzola antistatica, tessuto non tessuto e detergente per elettronica.

La scelta del lubrificante deve considerare l'intervallo di temperature: il grasso al silicone viene utilizzato per ambienti a bassa temperatura, mentre il grasso perfluoropolietere viene utilizzato per ambienti ad alta temperatura.

(4) Monitoraggio intelligente dello stato

Installa sensori di deformazione in fibra ottica sui connettori chiave per monitorare le variazioni di pressione sulla superficie di tenuta in tempo reale. Utilizza la tecnologia delle emissioni acustiche per rilevare perdite microscopiche, che è 100 volte più sensibile rispetto al tradizionale metodo a bolle. Stabilire un modello di gemello digitale per prevedere la vita rimanente della guarnizione attraverso l'analisi dello spettro delle vibrazioni. Condurre analisi di big data sui dati storici dei guasti per ottimizzare i cicli di manutenzione e la gestione dei pezzi di ricambio. Controllo ambientale e gestione dello stoccaggio. Conservazione a lungo termine. Mantenere un ambiente ideale con un'umidità relativa del 40%-60% e una temperatura di 15-25°C. Utilizzare un armadio di stoccaggio riempito di azoto per prevenire l'ossidazione delle parti metalliche e conservare le parti in gomma al riparo dalla luce. Eseguire l'attivazione elettrica ogni tre mesi per evitare che la pellicola di ossido sulla superficie di contatto si ispessisca. Stabilisci registri rigorosi in entrata e in uscita per garantire il principio first-in-first-out ed evitare l'invecchiamento dell'inventario.

(5) Formazione del personale e gestione della qualità

Gli operatori devono superare una certificazione speciale nella tecnologia di tenuta e padroneggiare le corrette tecniche di installazione. Stabilisci una guida operativa visiva e utilizza la tecnologia AR per assistere nella manutenzione di connettori complessi. Implementare un sistema di tracciabilità della qualità, in cui ciascun connettore abbia un file di curriculum elettronico indipendente. Condurre una formazione regolare sull'analisi dei guasti per migliorare la previsione dei guasti e le capacità di risposta alle emergenze.

Manutenzione e cura regolari:

| Articoli di manutenzione | Guida operativa | Frequenza |

| Ispezione dell'anello di tenuta | Osservare l'indurimento e la fessurazione. Prova di recupero elastico mediante pressione manuale. | Ogni 6-12 mesi |

| Contatta la pulizia | Pulisci con un batuffolo di cotone a base di alcol. Pulire gli strati di ossido ostinati con pasta conduttiva. | Ogni 3-6 mesi o se si verificano anomalie |

| Lubrificazione e Manutenzione | Applicare grasso a base di silicone alla scanalatura dell'anello di tenuta (≤ 30% del volume della scanalatura). | Ogni anno o dopo 500 cicli di inserimento/inserimento |

| Prova di tenuta all'aria | Utilizzare il metodo a bolle (IP67 e inferiore) o lo spettrometro di massa ad elio (è richiesta alta precisione). | Ogni anno o dopo la manutenzione. |

| Ispezione della struttura meccanica | Verificare che l'alloggiamento sia privo di crepe, che le filettature siano prive di filetti allentati e che il meccanismo di bloccaggio funzioni correttamente. | Ogni 6 mesi |

Segnalazione guasti e strategia di sostituzione:

| Sintomi | Possibili cause | Soluzioni |

| Maggiore resistenza all'inserimento e allo scollegamento | Guarnizione secca o contaminata | Pulire e lubrificare o sostituire la guarnizione |

| Scarso contatto/fluttuazione del segnale | Ossidazione dei contatti o guasto della guarnizione | Pulire i contatti e controllarne la tenuta |

| Perdita di liquido/perdita d'aria dall'alloggiamento | Guarnizione deteriorata o danneggiata | Sostituire la guarnizione o l'intero connettore |

4. Guasti comuni e soluzioni per connettori sigillati

I connettori sigillati sono ampiamente utilizzati nelle applicazioni industriali, automobilistiche, aerospaziali e per apparecchiature mediche. La loro funzione principale è garantire connessioni elettriche stabili proteggendo al contempo dalle intrusioni ambientali (come acqua, polvere e sostanze chimiche). Tuttavia, nell'uso reale, i connettori sigillati possono comunque subire vari guasti dovuti alla progettazione, ai materiali, all'installazione o a fattori ambientali, che influiscono sul corretto funzionamento dell'apparecchiatura. Comprendere i guasti comuni dei connettori sigillati e le relative soluzioni, insieme ai consigli sulla manutenzione preventiva, può aiutare gli utenti a migliorare l'affidabilità e la durata dei connettori.

Uno dei guasti più comuni dei connettori sigillati è il guasto della tenuta, che porta a perdite di liquido o gas. Il guasto della tenuta è generalmente causato da invecchiamento, deformazione o danneggiamento dell'anello di tenuta, come indurimento, fessurazione o deformazione permanente del materiale in gomma dopo un uso prolungato. Anche un'installazione impropria è uno dei principali colpevoli, come un allineamento improprio della tenuta e una compressione insufficiente o eccessiva, che possono compromettere la tenuta. Anche la corrosione sull'alloggiamento del connettore o l'usura della filettatura possono compromettere la tenuta, soprattutto in ambienti umidi, con nebbia salina o chimicamente corrosivi. Inoltre, fluttuazioni estreme di temperatura e pressione possono causare l'espansione o la contrazione del materiale della guarnizione, riducendo le prestazioni di tenuta. Le soluzioni a questo problema includono la selezione di materiali di tenuta ad alte prestazioni (come fluoroelastomero, gomma siliconica e altri materiali resistenti agli agenti chimici e alle alte temperature), seguendo rigorosamente le specifiche di installazione (come l'utilizzo di una chiave dinamometrica per garantire una compressione uniforme) e l'ottimizzazione del design della struttura di tenuta (come l'utilizzo di doppi anelli di tenuta o la combinazione di composti di impregnazione per una maggiore protezione). Per gli ambienti corrosivi, dovrebbero essere preferiti materiali dell'alloggiamento resistenti alla corrosione come acciaio inossidabile e leghe nichelate.

Uno scarso contatto elettrico è un altro guasto comune, che si manifesta come interruzione instabile o completa della trasmissione del segnale. Le prestazioni elettriche dei connettori sigillati possono essere ridotte dall'ingresso di acqua o da contaminanti (come nebbia salina, olio e polvere) nell'interfaccia di tenuta, soprattutto in ambienti esterni o industriali. Anche l'ossidazione o l'usura della placcatura su pin e prese può aumentare la resistenza dei contatti, portando all'attenuazione del segnale o alla generazione di calore. Inoltre, le vibrazioni meccaniche possono causare l'allentamento dei terminali, esacerbando ulteriormente i problemi di contatto. Per risolvere questo problema, selezionare connettori con grado di protezione IP67/IP68 per garantire che le loro prestazioni di tenuta soddisfino i requisiti dell'ambiente operativo. La placcatura in oro o argento può migliorare significativamente la resistenza alla corrosione e la conduttività nella progettazione dei terminali. Per gli ambienti ad alte vibrazioni, i connettori devono essere dotati di meccanismi di bloccaggio affidabili, come dispositivi di bloccaggio filettati, serrature a scatto o dispositivi di bloccaggio secondari, per impedire l'allentamento dei terminali.

Anche i danni meccanici possono influire sull'affidabilità dei connettori sigillati. Urti esterni o manipolazione impropria possono causare crepe nell'alloggiamento del connettore, soprattutto negli alloggiamenti in plastica. Accoppiamenti e disaccoppiamenti frequenti possono accelerare l'usura delle guarnizioni, riducendo le prestazioni di tenuta. I connettori sigillati filettati possono subire spellamenti, grippaggi o corrosione, soprattutto in ambienti ad elevata umidità o corrosivi. Le soluzioni ai problemi meccanici includono la selezione di materiali ad alta resistenza (come alloggiamenti in metallo o tecnopolimeri rinforzati), la limitazione dei cicli di accoppiamento e disaccoppiamento (o l'utilizzo di materiali di tenuta più resistenti all'usura come il poliuretano) e l'applicazione di agenti antigrippaggio (come il grasso al bisolfuro di molibdeno) alle filettature per ridurre l'attrito e la corrosione.

La scarsa adattabilità alla temperatura è un'altra sfida per i connettori sigillati. In ambienti ad alta temperatura, i materiali sigillanti possono ammorbidirsi e perdere elasticità; in ambienti a bassa temperatura possono diventare fragili, causando guasti alla tenuta. Inoltre, le differenze nei coefficienti di dilatazione termica tra i diversi materiali possono indurre stress interni nel connettore, portando potenzialmente a fessurazioni o deformazioni nel tempo. Per migliorare l'adattabilità alla temperatura, scegliere materiali di tenuta con un ampio intervallo di temperature, come la gomma siliconica (resistente a temperature comprese tra -60°C e 200°C). In termini di progettazione strutturale, è possibile tenere conto della dilatazione termica oppure utilizzare strutture di tenuta flessibili (come i soffietti) per assorbire lo stress termico.

L'interferenza elettromagnetica (EMI) è particolarmente evidente nei segnali ad alta velocità o nei dispositivi altamente sensibili. Le prestazioni di schermatura dei connettori sigillati possono essere ridotte da un design di tenuta inadeguato, come una scarsa messa a terra dell'alloggiamento metallico o strati di schermatura discontinui. Per affrontare le EMI, è possibile utilizzare anelli di tenuta conduttivi (come gomma rivestita in metallo) oppure è possibile integrare strati schermanti all'interno del connettore per garantire la compatibilità elettromagnetica lungo tutto il percorso di trasmissione. Inoltre, l'alloggiamento del connettore dovrebbe fornire un contatto a bassa impedenza a 360° per ottimizzare l'efficacia della schermatura.

Anche l'installazione e la manutenzione improprie contribuiscono in modo determinante ai guasti dei connettori sigillati. Durante l'installazione, gli anelli di tenuta non lubrificati, installati al contrario o eccessivamente attorcigliati possono compromettere le prestazioni di tenuta. L'utilizzo di detergenti incompatibili (come acidi forti, basi o solventi organici) durante la manutenzione può corrodere il materiale di tenuta. Per evitare questi problemi, gli operatori dovrebbero ricevere una formazione professionale e utilizzare lubrificanti specializzati (come il grasso al silicone) per ridurre l'attrito e l'usura. Quando si puliscono i connettori, utilizzare solventi neutri (come alcol isopropilico) ed evitare il lavaggio ad alta pressione.

La manutenzione preventiva è fondamentale per prolungare la durata dei connettori sigillati. Le ispezioni regolari sono una misura efficace, come l'utilizzo di test di tenuta all'aria (come il metodo del decadimento della pressione) per verificare le prestazioni di tenuta o la misurazione della resistenza di contatto per valutare lo stato della connessione elettrica. In ambienti ad elevata umidità o nebbia salina, è possibile aggiungere caratteristiche di drenaggio o rivestimenti anticorrosione. Per le applicazioni con vibrazioni frequenti, si dovrebbero preferire strutture di bloccaggio resistenti alle vibrazioni e il serraggio dei connettori dovrebbe essere regolarmente ispezionato. Fondamentale è anche la gestione dei ricambi. Le parti di consumo (come guarnizioni e meccanismi di bloccaggio) dovrebbero essere immagazzinate e le parti di ricambio dovrebbero essere realizzate con materiali coerenti con il progetto originale per evitare problemi di compatibilità causati dalla miscelazione di lotti diversi.

I guasti dei connettori sigillati sono spesso causati da guasti alle guarnizioni, scarso contatto elettrico, danni meccanici, scarsa adattabilità alla temperatura, interferenze elettromagnetiche o installazione e manutenzione inadeguate. Attraverso una selezione ragionevole, una progettazione ottimizzata, un'installazione standardizzata e una manutenzione regolare, il tasso di guasto può essere significativamente ridotto, garantendo il funzionamento stabile a lungo termine del connettore in ambienti speciali.

Tabella dei guasti comuni dei connettori sigillati:

| Tipo di guasto | Possibile causa | Impatto | Soluzione |

| Guasto alla tenuta | Invecchiamento, deformazione o danneggiamento dell'anello di tenuta; Installazione non corretta; Incompatibilità dei materiali con i media | Intrusione di liquidi/gas con conseguenti cortocircuiti, corrosione o degrado delle prestazioni | Sostituire l'anello di tenuta; Installare correttamente; Seleziona i materiali compatibili; Ispezionare regolarmente la guarnizione |

| Contatto scarso | Ossidazione dei contatti; Usura dei perni/martinetti; Contaminazione (polvere, olio) | Interruzione del segnale, aumento della resistenza, instabilità del dispositivo | Contatti puliti; Applicare un rivestimento antiossidante; Sostituire le parti usurate; Mantenere un ambiente pulito |

| Corrosione | Esposizione a umidità, nebbia salina o sostanze chimiche; Guasto alla tenuta | Ruggine sulle parti metalliche, con conseguente riduzione della conduttività e persino cortocircuiti | Selezionare materiali resistenti alla corrosione (come contatti placcati in oro); Rafforzare i sigilli; Utilizzare manicotti o rivestimenti protettivi |

| Danni meccanici | Forza di inserimento e rimozione eccessiva; Allentamento dovuto a vibrazioni/urti; Alloggiamento rotto | Rottura del connettore, contatto scarso o guasto completo | Regolare la forza operativa; Rinforzare l'installazione; Utilizzare un design resistente alle vibrazioni; Evitare shock esterni |

| Prestazioni di isolamento degradate | Invecchiamento dei materiali isolanti; umidità o contaminazione; degrado dovuto alle alte temperature | Aumento del rischio di perdite e cortocircuiti | Sostituire i materiali isolanti; mantenere asciutto e pulito; scegliere materiali resistenti alle alte temperature (come silicone o teflon) |

| Temperatura eccessiva | Sovracorrente; temperatura ambiente elevata; elevata resistenza di contatto | Invecchiamento accelerato o addirittura scioglimento dell'isolamento | Ottimizzare il design della dissipazione del calore; ridurre il carico corrente; scegliere materiali ad alta temperatura; monitorare la temperatura operativa |

| Disallineamento pin/presa | Errori di assemblaggio; deformazione dovuta a sollecitazioni meccaniche | Collegamento improprio; pressione di contatto insufficiente | Ricalibrare; guide all'uso; evitare deformazioni dovute a forze esterne |

| Corrosione chimica | Esposizione ad acidi, alcali, solventi, ecc. | Dissoluzione o infragilimento dell'alloggiamento o dei materiali di tenuta | Selezionare materiali resistenti agli agenti chimici (come il fluoroelastomero); evitare il contatto con mezzi dannosi |

| Interferenza elettromagnetica (EMI) | Danni allo scudo; scarsa messa a terra | Rumore del segnale o errori di trasmissione | Controllare l'integrità dello scudo; garantire una buona messa a terra; selezionare connettori con protezione EMI |

| Invecchiamento dei materiali | Esposizione prolungata ai raggi UV, all'ozono o a temperature estreme | Proprietà di tenuta/isolamento degradate e ridotta resistenza meccanica | Sostituire regolarmente; selezionare materiali resistenti all'invecchiamento (come la gomma EPDM); evitare l'esposizione ad ambienti difficili |

Note aggiuntive:

Manutenzione preventiva: controllare regolarmente le guarnizioni, le condizioni dei contatti e la resistenza dell'isolamento, soprattutto in ambienti difficili.

Consigli per la selezione: scegliere un connettore con grado di protezione IP (ad esempio impermeabile IP67/IP68), resistenza alla temperatura e resistenza alla corrosione in base allo scenario applicativo.

Standard di test: i test di tenuta all'aria, i test di isolamento ad alta tensione e i test di vibrazione possono rilevare in anticipo potenziali guasti.

5.Domande frequenti (FAQ) sul connettore sigillato

(1). Cos'è un connettore sigillato?

Un connettore sigillato è un connettore elettrico con proprietà impermeabili, antipolvere e antigas e viene solitamente utilizzato in ambienti difficili (come all'aperto, automobili, industria, navi, ecc.). Le sue prestazioni di tenuta sono generalmente espresse in livelli IP (Ingress Protection), come IP67 (resistente alla polvere e all'acqua) o IP69K (impermeabile ad alta tensione e alta temperatura).

(2). Quali sono i principali scenari applicativi dei connettori sigillati?

Industria automobilistica: vano motore, elettronica del veicolo, interfaccia di ricarica

Attrezzature industriali: macchinari automatizzati, sensori, armadi di controllo

Elettronica per esterni: illuminazione a LED, telecamere di sorveglianza, apparecchiature solari

Nautica/aeronautica: collegamenti elettrici in ambienti umidi e con nebbia salina

Attrezzature mediche: occasioni che richiedono protezione contro l'intrusione di liquidi

(3). Come determinare se un connettore sigillato è guasto?

Ispezione fisica: se l'anello di tenuta è danneggiato, deformato o invecchiato

Test elettrico: aumento della resistenza di contatto, diminuzione della resistenza di isolamento

Anomalia funzionale: segnale instabile, cortocircuito dell'apparecchiatura o circuito aperto

Test ambientale: test di tenuta all'aria (come il rilevamento della pressione dell'aria)

(4). Quali sono i materiali degli anelli di tenuta per i connettori sigillati? Come scegliere?

Materiali comuni:

Gomma siliconica (VMQ): resistente alle alte temperature (-60°C ~ 200°C), adatta per automobili e industria

Gomma fluorurata (FKM): resistente agli oli e agli agenti chimici, adatta per l'industria chimica e la costruzione navale

Gomma EPDM: resistente all'ozono e all'invecchiamento, adatta per attrezzature esterne

NBR (gomma nitrilica): economico, adatto per l'impermeabilizzazione generale contro polvere e acqua

Base di selezione: temperatura ambiente, mezzo chimico, requisiti di resistenza meccanica.

(5). Il connettore sigillato si guasta in un ambiente ad alta temperatura?

Forse, i motivi includono:

Invecchiamento dell'anello di tenuta (il silicone può resistere alle alte temperature, ma le alte temperature a lungo termine accelereranno comunque l'invecchiamento)

Deformazione del guscio in plastica (selezionare materiali resistenti alle alte temperature come PPS, PA66)

Ossidazione dei contatti metallici (i contatti placcati oro o argentati sono più resistenti alle alte temperature)

Soluzione: selezionare materiali resistenti alle alte temperature (come gomma FKM, guscio metallico) e ottimizzare il design della dissipazione del calore.

(6). Come installare correttamente il connettore sigillato per garantire la tenuta?

Controllare l'anello di tenuta: assicurarsi che non sia danneggiato e che sia installato correttamente. Stringerlo secondo le specifiche: evitare un serraggio eccessivo (causando deformazioni) o un allentamento eccessivo (causando perdite). Utilizzare lubrificanti (come grasso al silicone) per ridurre l'attrito e prolungare la durata dell'anello di tenuta. Evitare di torcere il cavo per evitare danni da stress alla struttura di tenuta.

(7). I connettori sigillati sono resistenti alla corrosione?

Dipende dal materiale: Alloggiamento: acciaio inossidabile, tecnopolimeri (come PA66) resistenti alla corrosione Contatti: placcatura in oro, nichelatura per prevenire l'ossidazione Guarnizione: gomma fluorurata (FKM) resistente agli acidi, agli alcali e all'olio Misure anticorrosione avanzate: selezionare il livello di protezione IP68 o superiore Utilizzare un rivestimento anticorrosione Pulire regolarmente per evitare spruzzi salini e accumulo di sostanze chimiche

(8). I connettori sigillati sono facili da allentare in un ambiente vibrante?

Potrebbe allentarsi, provocando: Contatto scarso (segnale instabile) Guasto della tenuta (intrusione di liquidi/polvere) Design antivibrante: utilizzare meccanismi di bloccaggio (come filettature, bottoni a pressione) Selezionare prese antivibranti (come il design con perno a molla) Rinforzare il cavo per evitare la trasmissione delle vibrazioni

(9). Come pulire e mantenere i connettori sigillati?

Contatti puliti: utilizzare alcool anidro o un detergente per dispositivi elettronici

Controllare le guarnizioni: sostituire regolarmente le guarnizioni invecchiate o deformate

Evitare l'impatto diretto con getti d'acqua ad alta pressione (a meno che non sia compatibile con IP69K)

Conservazione: conservare in un ambiente asciutto, evitare l'esposizione a lungo termine ai raggi UV

(10). È possibile riparare il connettore sigillato?

Riparabile: sostituire la guarnizione, pulire i contatti e serrare nuovamente

Irreparabile: alloggiamento rotto, circuiti interni danneggiati

Raccomandazione: sostituire direttamente se gravemente danneggiato per evitare rischi per la sicurezza

6.Diversi indicatori chiave: ti insegnano a scegliere il connettore sigillato giusto

In settori quali l'automazione industriale, i veicoli a nuova energia e le apparecchiature elettroniche per esterni, la scelta di connettori sigillati incide direttamente sull'affidabilità e sulla durata delle apparecchiature. Una scelta sbagliata può portare a guasti all’impermeabilizzazione, interruzione del segnale e persino rischi per la sicurezza. Di fronte all'ampia varietà di prodotti presenti sul mercato, come identificare rapidamente il connettore sigillato più adatto? La chiave sta nella comprensione di cinque indicatori fondamentali: grado di protezione, proprietà dei materiali, prestazioni elettriche, resistenza meccanica e adattabilità ambientale. La scelta del giusto connettore sigillato non solo riduce i costi di manutenzione ma garantisce anche un funzionamento stabile a lungo termine dell'apparecchiatura.

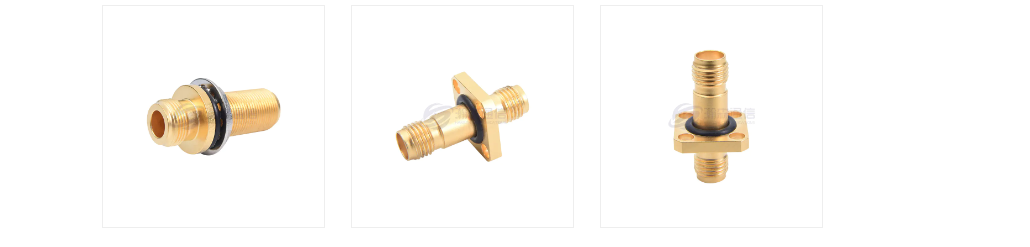

Innanzitutto il grado di protezione è il primo criterio per i connettori sigillati. IP67 rappresenta un'impermeabilizzazione antipolvere e temporanea, adatta alla maggior parte delle apparecchiature esterne; IP68 può resistere al funzionamento subacqueo a lungo termine ed è comunemente utilizzato nell'esplorazione delle acque profonde o nell'ingegneria sotterranea; e IP69K può resistere a lavaggi con acqua ad alta pressione e ad alta temperatura ed è la scelta preferita per le apparecchiature chimiche e di trasformazione alimentare. Se l'applicazione prevede nebbia salina o gas corrosivi, è necessario prestare particolare attenzione alla resistenza chimica del materiale.

La scelta del materiale determina direttamente la durata del connettore. I tecnopolimeri (come PA66) per l'alloggiamento offrono leggerezza e resistenza alla corrosione, mentre gli alloggiamenti in metallo (come l'acciaio inossidabile) sono più adatti agli urti e agli ambienti ad alta temperatura. Anche il materiale dell'anello di tenuta è fondamentale: la gomma siliconica è resistente al calore e adatta per l'elettronica automobilistica nel vano motore; La gomma al fluorocarburo è resistente agli oli e agli agenti chimici, il che la rende la scelta ideale per le apparecchiature chimiche; e la gomma EPDM, con la sua eccellente resistenza all'invecchiamento, è uno standard per l'illuminazione esterna.

Le prestazioni elettriche garantiscono una trasmissione stabile del segnale. La corrente e la tensione nominali devono corrispondere ai requisiti dell'apparecchiatura per evitare il surriscaldamento dovuto al sovraccarico. La resistenza di contatto dovrebbe essere la più bassa possibile (tipicamente <10 mΩ). Soprattutto per la trasmissione di segnali ad alta frequenza, i contatti placcati in oro o argento possono migliorare significativamente l'affidabilità. La resistenza di isolamento deve essere superiore a 100 MΩ per evitare rischi di perdite. I connettori con schermatura EMI sono essenziali per i segnali sensibili nelle comunicazioni a bordo dei veicoli o nell'automazione industriale.

La resistenza meccanica determina la durata di un connettore in ambienti difficili. Il numero di cicli di collegamento e scollegamento è un indicatore chiave, con i connettori di livello industriale che in genere richiedono più di 5.000 cicli di collegamento e scollegamento senza guasti. In ambienti con elevate vibrazioni (come nel settore automobilistico e aeronautico), i design con bloccaggio filettato sono più affidabili rispetto ai design a scatto standard. Inoltre, è necessario considerare il metodo di fissaggio del cavo per evitare la rottura dei giunti di saldatura interni a causa delle vibrazioni a lungo termine.

Infine, l’adattabilità ambientale è una considerazione globale nella selezione del prodotto. I connettori per ampie temperature (da -40°C a 125°C) sono adatti per ambienti estremamente freddi o ad alta temperatura. Gli ambienti esterni con forti raggi UV richiedono materiali resistenti ai raggi UV (come gli alloggiamenti in PBT nero). Negli impianti chimici o nelle aree costiere, gli alloggiamenti in acciaio inossidabile resistente alla corrosione abbinati a guarnizioni in gomma fluorurata possono prolungare efficacemente la durata di servizio.

Quando si seleziona un connettore, si consiglia di fare un riferimento incrociato a questi cinque indicatori chiave in base allo scenario applicativo specifico. Ad esempio, i sistemi ad alta tensione nei veicoli a nuova energia richiedono protezione IP67/IP69K, guarnizioni in silicone, contatti placcati in oro e design resistenti alle vibrazioni; mentre le apparecchiature marine danno priorità agli alloggiamenti in acciaio inossidabile resistenti agli spruzzi salini e alle guarnizioni in gomma fluorurata. La consultazione delle schede tecniche del produttore e i test sui campioni (ad esempio, tenuta all'aria e cicli ad alta e bassa temperatura) sono passaggi fondamentali nella verifica delle prestazioni.

Cinque indicatori chiave per la selezione dei connettori sigillati

(1) Livello di protezione (codice IP)

Domanda chiave: deve essere antipolvere, impermeabile o resistente agli agenti chimici?

IP67: immersione a breve termine antipolvere in acqua (profondità 1 metro, 30 minuti)

IP68: impermeabile a lungo termine (profondità e tempo definiti dal produttore)

IP69K: lavaggio con acqua ad alta pressione e alta temperatura (adatto per apparecchiature alimentari e chimiche)

Protezione speciale: come nebbia salina (navi), olio (macchinari industriali)

Raccomandazione per la selezione: le apparecchiature per esterni devono essere almeno IP67 e IP68/IP69K per ambienti difficili.

(2) Selezione del materiale

1) Materiale dell'alloggiamento Tecnopolimeri (PA66, PPS): leggeri, resistenti alla corrosione, adatti all'industria generale Metalli (acciaio inossidabile, lega di alluminio): resistenti agli urti, resistenti alle alte temperature, adatti per automobili e aviazione.

2) Materiale dell'anello di tenuta Gomma siliconica (VMQ): resistente alle alte temperature (-60°C~200°C), adatta per l'elettronica automobilistica Gomma fluorurata (FKM): resistente all'olio e agli agenti chimici, adatta per applicazioni chimiche e marine Gomma EPDM: resistente all'ozono, adatta per uso esterno a lungo termine Consigli per la selezione: scegliere il silicone per ambienti ad alta temperatura e gomma fluorurata per ambienti chimici corrosivi.

(3). Prestazioni elettriche

Parametri chiave:

Corrente/tensione nominale: evitare sovraccarico e generazione di calore (ad esempio, i connettori ad alta tensione automobilistici devono supportare 12 V/24 V o superiore)

Resistenza di contatto: bassa resistenza (<10mΩ) per garantire la stabilità del segnale

Resistenza di isolamento: >100MΩ (anti-perdita)

Prestazioni di schermatura: i connettori con schermatura EMI sono adatti per segnali ad alta frequenza (ad esempio comunicazioni a bordo del veicolo)

Consigli per la selezione: selezionare contatti placcati in oro/argento per scenari con corrente elevata ed è necessario un design della schermatura per la trasmissione precisa del segnale.

(4). Resistenza meccanica

Indicatori chiave:

Durata del plug-in: i connettori di livello industriale richiedono solitamente più di 5.000 cicli di plug-in/out

Resistenza a vibrazioni/urti: le applicazioni automobilistiche e aeronautiche devono essere conformi agli standard pertinenti (ad esempio ISO 16750)

Metodo di bloccaggio: filettato (alta affidabilità), a scatto (installazione rapida)

Consigli per la selezione: selezionare il bloccaggio filettato per ambienti soggetti a vibrazioni e selezionare modelli a lunga durata per plug-in/out frequenti.

(5). Adattabilità ambientale

Fattori ambientali da considerare:

Intervallo di temperatura: grado industriale (da -40°C a 125°C), grado automobilistico (da -40°C a 150°C)

Resistenza chimica: scegliere gomma fluorurata o plastiche speciali per il contatto con oli, acidi e alcali.

Resistenza ai raggi UV: per un'esposizione all'aperto a lungo termine, scegliere materiali resistenti ai raggi UV (come l'alloggiamento in PBT nero).

Raccomandazioni per la selezione: scegliere materiali ad ampia temperatura per ambienti con temperature estreme e rivestimenti resistenti alla corrosione per ambienti chimici.

Richiedi una chiamata oggi